SELECT DISTINCT shop_view_active_item.*

FROM shop_item_has_category

INNER JOIN shop_view_active_item ON (

shop_view_active_item.company = shop_item_has_category.company AND

shop_view_active_item.shop_code = shop_item_has_category.shop_code AND

shop_view_active_item.language_code = shop_item_has_category.language_code AND

(

shop_item_has_category.item_no = shop_view_active_item.item_no

)

)

WHERE (shop_item_has_category.category_line_no = 20000)

AND shop_view_active_item.language_code = 'DEU'

AND shop_view_active_item.company = 'DESOI'

AND shop_view_active_item.shop_code = 'B2B'

AND shop_item_has_category.company = 'DESOI'

AND shop_item_has_category.shop_code = 'B2B'

AND shop_item_has_category.language_code = 'DEU'

AND shop_item_has_category.category_shop_code = 'B2B'

The entered access data are not correct. Please try again.

Become a customer

You do not have a login? Please contact us.

Add Item to

Shopping Basket

Add all selected Items

to Shopping Basket

Remove Item from Shopping Basket

Add Item to Favorites

Remove Item from Favorites

Stock Outage

Make a Preorder

Insufficient Stock

Item well stocked

Article in delivery

This item is part of a current campain

Polymerer Füllstoff (Injektionsharz)

Injektionsharze können aus einer oder zwei Komponenten bestehen, die chemisch miteinander reagieren. Initiatoren und Beschleuniger werden nach Bedarf als zusätzliche Komponenten untergemischt. Durch die Injektion von polymeren Füllstoffen werden verschiedene Injektionsziele verfolgt, wie z. B. die Abdichtung von Bauteilen oder die kraftschlüssige Verbindung von Bauteilen. Hierfür können verschiedene Packertypen aus dem DESOI Qualitätssortiment zum Einsatz kommen, um eine Injektionsaufgabe erfolgreich durchzuführen.

Anwendungsziele für das Füllen von Rissen

- Hemmen oder Verhindern des Zutritts von korrosionsfördernden Stoffen in Betonbauteile durch Risse (Schließen)

- Kraftschlüssiges Verbinden gerissener Bauteile

- Beseitigen von rissbedingten Undichtigkeiten (Abdichten)

- Herstellen einer begrenzt dehnbaren Verbindung von Rissflanken (begrenzt dehnbar Verbinden)

Hinweise zur Anwendung

- Für vergleichbare Anwendungsziele kann das Füllen im Bereich von Hohlräumen vorgesehen werden

- Anwendungsbereiche der Rissfüllstoffe und Füllsorten richten sich nach dem Feuchtezustand der Risse und den Rissbreiten

- Injektionsdruck der Rissfüllstoffe sollte gemäß den Bauteilanforderungen und Aufgaben zur Ausführung begrenzt werden

Beispiel: C 20/25 - 25/3 x 10 bar = ca. 80 bar

Füllstoffe

- Epoxidharz (EP)

- Polyurethanharz (PUR)

- Schnellschäumende Polyurethane (SPUR)

- Acrylatgel (mit besonderem Eignungsnachweis)

Anforderungen an die Injektionsgeräte

- Einfache Bedienung und Überprüfbarkeit der Funktionsfähigkeit

- Geringe Störanfälligkeit

- Injektionsdruck regelbar (begrenzbar je nach Rissfüllstoff, Bauteilbeschaffenheit und Einsatzbereich)

- Einfache Reinigung und Wartung

Objektbeispiele

- Wohn- und Industriegebäude

- Ingenieurbauwerke

- Tief- und Kanalbauwerke

- Wasserbauwerke

- Verkehrsbauwerke

Hinweis

Risse müssen vollständig, d. h. mindestens bis zu einem Füllgrad von 80 % des zufüllenden Bauteilsquerschnitt gefüllt werden.

(Vorgaben des Planers beachten)

Anforderungen an die Bohrpacker

- Verträglichkeit der Werkstoffe mit verwendeten Rissfüllstoffen

- Zuverlässige Befestigung im Bauteil

- Korrosionsbeständigkeit für die im Bauwerk verbleibende Teile

- Hohe Druckbeständigkeit

- Absperrmöglichkeit

Setzen der Bohrpacker

- Packerabstand ist abhängig von der Bauteildicke (½ Bauteildicke = Packerabstand)

- Wechselseitig im Winkel von 45° zum Riss bohren, um den Riss in der Bauteilmitte zu treffen (objektabhängig)

- Reinigen (z. B. mit Druckluft) und vorbereiten der Bohrlöcher je nach Füllstoff

- Packer setzen und verspannen (bei trockenen Rissen Rissflanken vornässen)

- Riss mit Verdämmmaterial verschließen, Rissende zur Entlüftung und Füllstandskontrolle freilassen, bei senkrechten Rissen am höchsten Punkt

- Packer injizieren, bis aus dem nächsten Packer der Rissfüllstoff austritt, innerhalb der Verarbeitungszeit des Rissfüllstoffes jeden Packer nachinjizieren

- Nach der Injektion werden die Injektionspacker entfernt bzw. nicht korrodierende Teile können im Bauwerk verbleiben (Vereinbarung mit dem Bauherren erforderlich)

- Bohrlöcher verfüllen

Verdämmung

- Die Verdämmung verhindert das Austreten des Füllstoffes während der Injektion

- Reparatur auftretender Leckagen mit schnell reagierenden Stoffen

Desoi Dichtkonus-system

Richtlinienkonforme Injektion nach ZTV-ING

Nach ZTV-ING* ist das Füllen von Rissen so durchzuführen, dass das Entweichen von Wasser und / oder Luft im Zuge der Injektion sichergestellt ist. Um zu gewährleisten, dass ein Riss vollständig mit Injektionsstoff gefüllt ist, muss der Injektionsvorgang so lange durchgeführt werden, bis der Füllstoff aus dem nächsten Packer austritt. Mit Hilfe der Kegel- und Flachkopfnippel mit Dichtkonus kann diese Anforderung ohne Mehraufwand realisiert werden.

1-Tages Lamellenschlagpacker mit Rückschlagventil

1-Tagespacker-Stahl mit Spezialhaltefeder und Rückschlagventil

Arbeitsablauf

- Wechselseitig Bohren

- Bohrlöcher reinigen und vorbereiten

- Packer setzen

- Kegelnippel aufschrauben

- Entlüftungswerkzeug einfügen

- Kugelhahn anschließen

- Injizieren bis aus Packer mit Entlüftungswerkzeug Füllstoff austritt

- Vorgang wiederholen

- Injizieren bis Füllstoff aus nicht verdämmten Rissende austritt

- Nachinjektion innerhalb der Verarbeitungszeit

- Druckstück entfernen

- Bohrlöcher mit Mörtel füllen und schließen

Vorteil / Hinweis

- Alle Arbeitsgänge können an einem Tag erfolgen

- Das integrierte Rückschlagventil verhindert das Rückfließen des Injektionsmaterials durch den Packer

- Das Druckstück kann direkt nach erfolgter Injektion entfernt werden

- Das Bohrloch kann sofort mit geeignetem Material verschlossen werden

- Das Sperrsystem hält den Spanngummi gespannt

- Öffnungsdruck ca. 10 – 15 bar

- Für die sichere Hochdruckinjektion ist der exakte Bohrungsdurchmesser einzuhalten.

- Nenndurchmesser = Bohrlochdurchmesser, Ausnahme Ø 13 mm = 14er Bohrloch!

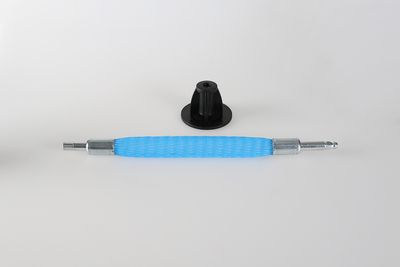

Entlüftungswerkzeug

Zum Entlüften von 1-Tagespacker mit Verwendung der Nippel mit freiem Durchgang.

Vorteile

» Die besonderen Materialeigenschaften des Klebepackers begünstigen den Haftverbund zwischen Kleber und Klebefläche des Packers.

Die Klebepacker halten in Abhängigkeit mit dem Untergrund hohen Drücken stand.

- Zeit- und Materialersparnis

» Das Verdämmmaterial muss nur noch über den Riss aufgetragen werden

» Der Kleber wird ganz dünn auf der Klebefläche des Packers aufgebracht

Einsatzgebiete

- Auf nicht feuchten Untergründen

- Bauteile mit dichter Bewehrung

- Spannbeton

Setzen der Klebepacker

- Aufrauen der Oberflächen beidseitig vom Riss in Abhängigkeit vom Bauteil, entfernen von losen Teilen, Staub usw.

- Packerabstand ist abhängig von der Bauteildicke (i. d. R. Bauteildicke = Packerabstand)

- Sicherung des Injektionskanals durch Einschlagen eines eingefetteten Stahlstiftes in den Riss

- Riss mit Verdämmmaterial verschließen, jedoch Rissende zur Entlüftung freilassen

- Stahlstifte entfernen und einen Kegelnippel auf den Packer, der zuerst injiziert wird, aufschrauben und Injektion starten

- Packer injizieren bis Injektionsmaterial aus dem benachbarten Packer austritt, Kegelnippel auf diesen Packer aufschrauben und Injektion hier fortsetzen

- Nach dem Aushärten des Injektionsmaterials Packer und Verdämmmaterial entfernen

- Oberfläche reprofilieren

Hinweis

- Klebepacker sind auch in Stahl lieferbar

Allgemeines

Die selbstinjizierende Injektionsvorrichtung wird eingesetzt, wenn wenig Druck (ca. 1 bar) und eine lange Verweilzeit zur Sicherstellung des Injektionserfolges benötigt wird (z. B. bei sehr feinen Rissen)

Füllstoffe

- Zementsuspension (ZS)

- Epoxidharz (EP)

- Polyurethanharz (PUR)

Vorteile

- Injektion ohne Maschineneinsatz

- Einfaches Arbeitsprinzip

- Gute visuelle Verbrauchskontrolle

- Mehrere Injektionsvorrichtungen gleichzeitig und an verschiedenen Stellen einsetzbar

- Über Kopf einsetzbar

Arbeitsablauf

- Zugfedern am jeweiligen Packer einhängen

- Injektionsmaterial mit Materialzylinder aufziehen

- Materialzylinder in den Konus einsetzen

- Zugvorrichtung auf Druckkolben aufsetzen

- Injektionsvorgang beginnt, der Materialverbrauch ist an der Skala ablesbar

- Füllvorgang ggf. wiederholen

Klebepacker

- Markieren des Packerabstandes

- Stahlstifte einfetten und in den Riss einschlagen

- Kleben mit Klebfix

- Kleber (Verdämmmaterial) auf die Klebefläche des Packers auftragen

- Packer setzen

- Den Riss bis ca. 3 – 5 cm vor dem Rissende komplett verdämmen

- Kleben mit Heißkleber

- Heißkleber auf die Klebefläche des Packers auftragen und den Klebepacker über den Stahlstift auf den Beton kleben

- Evtl. offene Risse zwischen den Injektionsvorrichtungen mit Heißkleber verschließen

- Stahlstift aus dem Packer entfernen

Multi-Fliesenpacker

- Mit dem Spezialbohrer Ø 6 mm in die Fugenkreuze der hohlliegenden Fliesen bohren

- Bohrstaub entfernen

- Fliesenpacker im Bohrloch spannen

Estrich-Schraubpacker

- Mit dem Spezialbohrer Ø 6 mm durch den hohlliegenden Estrich bohren

- Bohrstaub entfernen

- Estrichpacker im Bohrloch spannen

Für die Verarbeitung von Reaktionsharzen sind die Injektionsspacker standardmäßig mit einem Hochdruck (HD)-Kegelnippel mit Dichtkonus ausgestattet. Der Öffnungsdruck beträgt ca. 15 – 20 bar, d. h. bei diesem Druck öffnet das Kugelventil und es beginnt der Durchfluss des Rissfüllstoffes in das Bauteil.

Eine weitere Möglichkeit ist, im Niederdruckverfahren mit einem Öffnungsdruck von ca. 2 – 3 bar zu injizieren, dazu wird der Niederdruck (ND)-Nippel eingesetzt. Als Alternative kann der Flachkopfnippel verwendet werden, wofür man eine Schiebekupplung als Anschlussstück maschinenseitig benötigt. Der Nippel mit Querschieber ist eine Variante, bei der es keinen Öffnungsdruck zu überwinden gibt und dadurch der Rissfüllstoff ungehindert fließen kann. Der jeweilige Einsatz von Hoch- oder Niederdruckverfahren ist abhängig von der Anforderung an die Injektion.

Arbeitsschritte nach ZTV-ING – Nippel mit Dichtkonus (vormontiert)

- Zur Auslieferung werden die HD-Nippel mit Dichtkonus handfest mit den Stahlpackern verschraubt

- Stahlpacker im Bohrloch verspannen

- Nur den HD-Nippel des Stahlpackers, der zuerst injiziert wird, fest anziehen

- HD-Nippel der anderen Stahlpacker um eine Umdrehung lockern

- Ersten Stahlpacker so lange injizieren, bis aus dem zweiten Stahlpacker Füllstoff austritt

- HD-Nippel des zweiten Stahlpackers festanziehen

- Zweiten Stahlpacker injizieren, bis Füllstoff aus dem dritten Stahlpacker austritt

- HD-Nippel des dritten Stahlpackers fest anziehen usw.

- Eine Nachinjektion gehört zum Injektionsverfahren

Vorteile

- Vollständiges Verfüllen des Rissen bzw. des Hohlraumes

Wir brauchen Ihr Einverständnis!

Wir benutzen Drittanbieter, um Videoinhalte einzubinden. Diese können persönliche Daten über Ihre Aktivitäten sammeln. Bitte beachten Sie die Details und geben Sie Ihre Einwilligung.

Mehr Informationen

Externe Medien Akzeptieren

Wir brauchen Ihr Einverständnis!

Wir benutzen Drittanbieter, um Videoinhalte einzubinden. Diese können persönliche Daten über Ihre Aktivitäten sammeln. Bitte beachten Sie die Details und geben Sie Ihre Einwilligung.

Mehr Informationen

Externe Medien Akzeptieren

Wir brauchen Ihr Einverständnis!

Wir benutzen Drittanbieter, um Videoinhalte einzubinden. Diese können persönliche Daten über Ihre Aktivitäten sammeln. Bitte beachten Sie die Details und geben Sie Ihre Einwilligung.

Mehr Informationen

Externe Medien Akzeptieren

Wir brauchen Ihr Einverständnis!

Wir benutzen Drittanbieter, um Videoinhalte einzubinden. Diese können persönliche Daten über Ihre Aktivitäten sammeln. Bitte beachten Sie die Details und geben Sie Ihre Einwilligung.

Mehr Informationen

Externe Medien Akzeptieren